Spawanie żeliwa – jak spawać żeliwo? Kluczowe informacje

Najogólniej żeliwo możemy scharakteryzować jako stop żelaza z węglem (od 2,11% aż do 6,67% zawartości węgla) oraz innymi dodatkami stopowymi, z których najpopularniejszymi są: siarka, krzem, fosfor oraz mangan. Żeliwo ze względu na swoją bardzo dobrą wytrzymałość, wysoką odporność na ścieranie, skuteczność w tłumieniu drgań, łatwość w odlewaniu złożonych kształtów oraz niewielki koszt wytworzenia, jest powszechnie używane w szeroko pojętym przemyśle metalurgicznym.

Najogólniej żeliwo możemy scharakteryzować jako stop żelaza z węglem (od 2,11% aż do 6,67% zawartości węgla) oraz innymi dodatkami stopowymi, z których najpopularniejszymi są: siarka, krzem, fosfor oraz mangan. Żeliwo ze względu na swoją bardzo dobrą wytrzymałość, wysoką odporność na ścieranie, skuteczność w tłumieniu drgań, łatwość w odlewaniu złożonych kształtów oraz niewielki koszt wytworzenia, jest powszechnie używane w szeroko pojętym przemyśle metalurgicznym.Czym tak właściwie jest żeliwo?

Najogólniej żeliwo możemy scharakteryzować jako stop żelaza z węglem (od 2,11% aż do 6,67% zawartości węgla) oraz innymi dodatkami stopowymi, z których najpopularniejszymi są: siarka, krzem, fosfor oraz mangan. Żeliwo jest powszechnie używane w szeroko pojętym przemyśle metalurgicznym ze względu na:- bardzo dobrą wytrzymałość,

- wysoką odporność na ścieranie,

- skuteczność w tłumieniu drgań,

- łatwość w odlewaniu złożonych kształtów,

- niewielki koszt wytworzenia.

Znaczną wadą jest jego wysoka kruchość. Żeliwo uznawane jest za jeden z najlepszych materiałów do wykonywania odlewów. Ze względu na swoją dobrą lejność oraz mały skurcz odlewniczy, bardzo dobrze wypełnia wnętrze skomplikowanych form odlewniczych. Niestety żeliwo, ze względu na swoją wysoką zawartość węgla (musimy pamiętać, że wraz ze wzrostem procentowej zawartości węgla pogarsza się spawalność stopu), jest materiałem trudnospawalnym.

Rodzaje żeliwa

Żeliwo występuje w kilku odmianach, które różnią się składem chemicznym. Rozróżniamy:

Żeliwo białe – cechuje je twardość oraz duża kruchość. Ze względu na swoją małą plastyczność nie nadaje się do obróbki mechanicznej. Składa się z perlitu, ledeburytu oraz cementytu. Charakterystyczne dla tego typu żeliwa są pęknięcia o białym, matowym kolorze. Żeliwo to oraz niektóre gatunki stopowe uznaje się za niespawalne, ze względu na swoją wysoką kruchość oraz dużą procentową zawartość węgla.Żeliwo szare – miękkie, nadające się do obróbki mechanicznej. W żeliwie tym węgiel występuje w postaci grafitu, od postaci którego zależą właściwości materiału. Ponadto w skład tego żeliwa wchodzą także: mangan, siarka oraz fosfor. Charakterystyczną cechą dla tego rodzaju żeliwa są pęknięcia o kolorze szarym.

Żeliwo sferoidalne – uzyskiwane w wyniku sferoidyzowania, a następnie modyfikacji ciekłego stopu. W wyniku tego zabiegu grafit występuje w postaci kulistej, co przekłada się na dobre właściwości wytrzymałościowe oraz ślizgowe uzyskanego wyrobu.

Żeliwo ciągliwe – otrzymywane w wyniku długotrwałego wyżarzania żeliwa białego (wyżarzanie grafityzujące). Celem jest uzyskanie grafitu w postaci płytowej. Żeliwo to posiada dobre właściwości wytrzymałościowe, które są porównywalne do stali i żeliwa sferoidalnego.

Żeliwo stopowe – w celu modyfikacji jego właściwości fizykochemicznych dodawane są dodatki stopowe. Najczęściej występującymi są: krzem, nikiel, chrom, molibden oraz aluminium. Dodatki te wpływają na szereg korzystnych właściwości, między innymi: żaroodporność lub odporność na powstawanie rdzy.

Spawanie żeliwa – ogólne informacje

Tak jak wcześniej zostało wspomniane, spawanie elementów żeliwnych należy do procesów wymagających oraz czasochłonnych. Ze względu na trudności w łączeniu żeliwa, głównie spawa się elementy w celu ich naprawy, a nie połączenie z innymi metalami.Na początku należy odpowiednio przygotować powierzchnię, która będzie poddawana wpływowi wysokiej temperatury.

Zalecane jest usunięcie z powierzchni łączonych wszelkich zanieczyszczeń, gdyż mogą one prowadzić do niemetalicznych wytrąceń, powstawania pęcherzy lub porowatości spoiny. Istotnym elementem jest usunięcie żeliwa wzdłuż pęknięcia tak, aby powstał rowek spawalniczy, który pozwoli na swobodne manewrowanie elektrodą w procesie spawania. Ważnym elementem jest również powolne chłodzenie połączonych elementów. Ze względu na wysoką zawartość węgla, w przypadku zbyt szybkiego schładzania mogą wystąpić pęknięcia.

Spawanie żeliwa na zimno

Spawanie na zimno stosuje się głównie w przypadku napraw elementów wielkogabarytowych, gdzie ze względu na rozmiary nie jesteśmy w stanie zapewnić jednakowej temperatury wstępnego podgrzania na całej powierzchni roboczej.Spawanie na zimno odbywa się w temperaturze około 60-70°C natomiast w odległości około 100mm jest ona o około 30°C niższa. Tak jak wcześniej zostało wspomniane, w tej metodzie nie stosujemy wstępnego podgrzania materiału, więc całe ciepło powstaje w procesie spajania materiałów.

Metody używane do spawaniu na zimno to: MIG, MAG oraz TIG. Ważnym elementem jest rozpoczęcie procesu spajania od spoin wstępnych, które powinny znajdować się na końcach oraz w przypadku dłuższych elementów łączonych także w niewielkich odstępach od siebie na całej długości materiałów łączonych. Po wykonaniu każdej spoiny opukujemy ją młotkiem w celu rozprowadzenia naprężeń, które wynikają z większego skurczu termicznego materiału dodatkowego niż materiału rodzimego (żeliwa). Istotne jest również, aby spoina zdążyła wystygnąć zanim położymy kolejną, ze względu na jej skurcz.

Temperatura topnienia żeliwa

Warto znać kilka podstawowych informacji o temperaturach topnienia danych żeliw, pozwoli to nam na lepsze dobranie temperatury wstępnego podgrzania w metodzie spawania na gorąco.Temperatura topnienia żeliwa waha się w okolicach 1200°C, warto wspomnieć także o temperaturach, w których w stan lejności przechodzi żeliwo szare oraz białe, jest to kolejno około 1260°C oraz 1350°C.

Spawanie żeliwa na gorąco

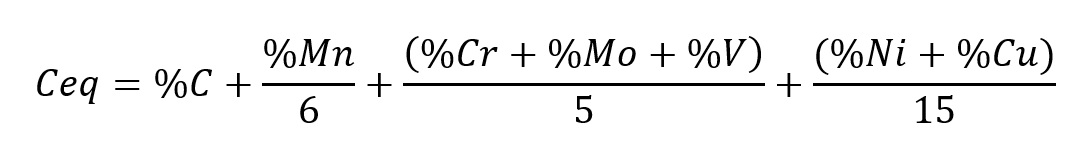

Spawanie żeliwa na gorąco stosuje się do naprawy elementów, które mają wysokie wymagania co do stałości oraz kształtu elementu. Kluczowym etapem jest dobranie odpowiedniej temperatury podgrzania wstępnego. Temperatura ta zależy przede wszystkim od równoważnika węgla (im wyższy, tym wyższa temperatura wstępnego podgrzania), który możemy obliczyć za pomocą wzoru:

Jak widać, największy wpływ na dobór temperatury wstępnego podgrzania ma zawartość węgla w żeliwie, natomiast pozostałe pierwiastki stopowe mają znacznie mniejszy wpływ na jej wartość.

Temperatura wstępnego podgrzania w przypadku żeliwa wynosi około 700°C, natomiast trzeba mieć na uwadze, że w przypadku spawania odpowiedzialnych konstrukcji zalecane jest dobranie indywidualnej wartości temperatury. Musimy także pamiętać, że wzrost tej temperatury nie powinien przekraczać 100°C na godzinę, ze względu na możliwość popękania żeliwa pod wpływem nagłego zwiększania się temperatury.

Po nadaniu naszemu materiałowi odpowiedniej temperatury, należy pokryć go warstwą kredy lub wapna – ma to na celu zapobiec utlenianiu się powierzchni. Warstwa ta zostaje usunięta zaraz przed rozpoczęciem procesu spawania. Najczęściej stosowana jest metoda TIG, która pozwala na uzyskanie mniejszego wtopienia. Ważne jest dobranie odpowiednich parametrów spawania, w tej metodzie zaleca się spawanie prądem stałym o wysokim natężeniu.

Lutospawanie żeliwa

Metoda szeroko stosowana w procesach naprawczych, zwłaszcza odlewów żeliwnych, w przypadku których mogą powstawać wysokie naprężenia. W tej metodzie wykorzystuje się spawanie gazowe, jednak stopieniu podlega wyłącznie lut.Przed rozpoczęciem pracy powierzchnia musi być oczyszczona, zabezpieczona przed utlenianiem (przy pomocy topników) oraz brzegi spawanego przedmiotu należy zukosować (tyczy się ścianek powyżej 5mm) w celu zapobiegnięcia przenikania lutu w głąb odlewu. W celu niedopuszczenia do zetknięcia się lutu z grafitem w żeliwie należy najpierw wypalić go z powierzchni odlewu. W składzie spoiw stosowanych w tej metodzie dominuje miedź, ze względu na niższą temperaturę topnienia niż odlew żeliwny, ponadto w składzie spoiwa możemy znaleźć również: cynk, cynę, żelazo oraz krzem.

Lutospawanie zapewnia dobre właściwości wytrzymałościowe spoiny, bez dużego doświadczenia spawacza, co więcej, w tej metodzie proces spawania możemy prowadzić w każdej pozycji.

Automaty spawalnicze do żeliwa

- Metoda MIG/MAG – w tym przypadku wykorzystujemy łuk prądu przemiennego, który zapewnia nam dobrą jakość spoiny. Bardzo istotne jest zastosowanie odpowiedniej elektrody.

- Metoda TIG – wykorzystywany jest łuk prądu stałego. Metoda ta odbywa się w osłonie gazów obojętnych przy użyciu nietopliwej elektrody wolframowej, co zapewnia osiągnięcie dobrych parametrów spawania.

Ze względu na trudności, które żeliwo sprawia nawet doświadczonym spawaczom, zaleca się zakup sprawdzonych spawarek, posiadających duże zakresy prądowe.

Należy mieć na uwadze, że automat spawalniczy CLOOS QINEO dysponuje odpowiednimi parametrami oraz wieloma udogodnieniami, takimi jak np.:

- - utrzymuje stabilny łuk przy niskich parametrach spawania,

- - poprzez regulację indukcyjności, długości i dynamiki łuku pozwala na ustawienia optymalnych parametrów do lutospawania,

- - pozwala na regulację poszczególnych zakresów nastawczych na krzywej charakterystyki synergii,

- - umożliwia wyłączenia synergii,

- - posiada funkcję zapisywania zadań w pamięci.

Jakie elektrody wybrać?

Do uzyskania dobrych efektów podczas spawania na zimno, musimy użyć odpowiednich elektrod dedykowanych do spawania żeliwa. Głównymi składnikami takiej elektrody są nikiel i/lub miedź.Nikiel rozpuszcza się w żelazie, a co więcej nie wytwarza węglików, miedź także nie wytwarza związków z węglem, jednak nie rozpuszcza się w żelazie, co uniemożliwia otrzymanie jednorodnego spawu.

Na rynku możemy znaleźć szeroką gamę elektrod do spawania żeliwa na zimno, jednak ze względu na użyte składniki ich cena jest stosunkowo wysoka.